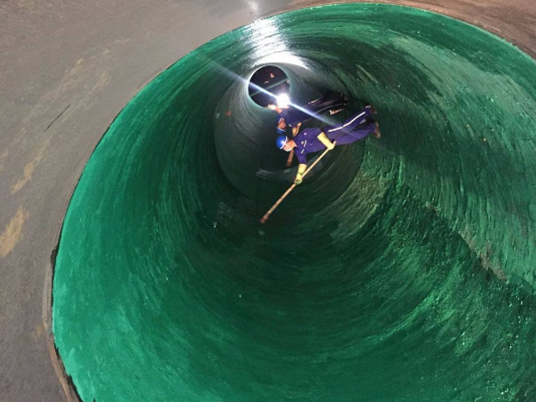

脱硫塔鳞片防腐

脱硫塔玻璃鳞片防腐,脱硫塔鳞片防腐,脱硫塔防腐玻璃鳞片,脱硫塔鳞片防腐施工,脱硫塔玻璃鳞片胶泥防腐,脱硫塔防腐鳞片,玻璃鳞片脱硫塔防腐施工,脱硫塔玻璃鳞片防腐施

脱硫塔玻璃鳞片防腐,脱硫塔鳞片防腐,脱硫塔防腐玻璃鳞片,脱硫塔鳞片防腐施工,脱硫塔玻璃鳞片胶泥防腐,脱硫塔防腐鳞片,玻璃鳞片脱硫塔防腐施工,脱硫塔玻璃鳞片防腐施工,脱硫塔鳞片防腐胶泥就找星利防腐工程,专注工业防腐18年!

脱硫塔鳞片防腐(玻璃鳞片衬里)是湿法脱硫系统中应用最广泛的防腐技术,主要针对含硫烟气(pH 1~4)、Cl⁻腐蚀及温度波动(50~180℃)等复杂工况。以下是系统性技术方案及施工要点:

一、玻璃鳞片防腐原理

材料组成:乙烯基酯树脂(耐温型)+ 玻璃鳞片(厚度0.1~0.5mm,占比20%~30%)+ 功能性填料(如硫酸钡、石墨粉)。

防腐机理:

鳞片层叠结构阻断腐蚀介质渗透路径,抗渗性优于普通涂料10倍以上。

树脂基体提供耐化学腐蚀性,耐温可达180℃(高温型配方)。

二、适用场景

脱硫塔本体:吸收塔、喷淋层、除雾器支撑梁。

烟道系统:原烟气/净烟气烟道、膨胀节内壁。

附属设备:浆液循环泵壳、搅拌器叶片。

三、施工工艺流程

1. 基体处理

喷砂除锈:钢基体达Sa2.5级(近白级),粗糙度40~70μm;混凝土基体需打磨至CSP 3级。

缺陷修补:焊缝打磨平滑,凹坑用环氧腻子填补(V型坡口,深度>2mm)。

2. 底漆涂刷

底漆选择:

常规环境:环氧富锌底漆(干膜厚80~100μm)。

高温环境(>120℃):酚醛环氧底漆(耐温≤200℃)。

涂刷要求:交叉滚涂2遍,间隔4~6小时,固化后电阻值≤5×10⁴Ω(避免静电积聚)。

3. 鳞片胶泥施工

胶泥调配:

树脂:促进剂:固化剂 = 100:0.5~1:1~2(重量比),搅拌时间≤5分钟。

一次调配量≤20kg,适用期30~40分钟(25℃)。

刮涂工艺:

分层施工:每层厚0.8~1.2mm,总厚度2.5~3.0mm(吸收塔喷淋区加厚至4mm)。

刮涂方向:上下层交叉90°,鳞片层叠率>80%。

特殊部位:焊缝、拐角处预铺增强纤维布(宽50~100mm)。

4. 面漆涂装

面漆选择:乙烯基酯面漆(耐温型),颜色区分(如灰色示警)。

涂刷要求:辊涂2遍,总厚度100~150μm,消除表面针孔。

5. 固化养护

常温固化:25℃下≥7天,湿度≤80%。

加热固化(可选):60℃热风循环8小时,加速固化。

四、质量控制标准

检测项目

标准要求

检测方法

涂层厚度

总厚度≥2.5mm,允许偏差±0.2mm

磁性测厚仪(钢基)/超声波测厚(混凝土)

针孔检测

无漏点(电压3000V/mm)

电火花检测仪

粘结强度

≥5MPa(拉开法)

拉拔仪(ISO 4624)

表面硬度

≥巴氏硬度40(HBa)

巴柯尔硬度计

五、常见问题及处理

问题

原因

解决方案

涂层起泡

基体含水率高或溶剂残留

60℃烘干基体,刮除气泡后补涂鳞片胶泥

鳞片层脱落

底漆未固化或污染

喷砂返工,重新涂刷底漆及鳞片层

表面针孔

刮涂速度过快或气泡未排出

辊压消泡,面漆填补后二次电火花检测

边缘翘曲

固化收缩应力集中

边缘倒角(R≥5mm),加贴玻璃纤维布

六、对比其他防腐方案

防腐方式

初始成本(元/㎡)

使用寿命(年)

维护周期

玻璃鳞片衬里

400~600

8~12

3年局部修补

橡胶衬里

800~1200

10~15

5年整体更换

钛板衬里

2500~3500

20+

免维护

七、安全与环保

VOC控制:强制通风(风速≥1m/s),VOC浓度≤100mg/m³。

废弃物处理:固化后鳞片废料按一般固废处置,未固化树脂按危废(HW13)处理。

个人防护:穿戴供气式面罩、防化服,禁止皮肤接触树脂。

总结

脱硫塔鳞片防腐需重点关注:

基体处理:Sa2.5级喷砂是成败关键。

胶泥配比:精确控制固化剂比例,避免固化不良。

缺陷防控:电火花100%全覆盖检测,杜绝针孔。

对高磨损区域(如浆液喷淋区),建议采用 鳞片衬里+陶瓷贴片 复合结构,延长使用寿命至15年以上。